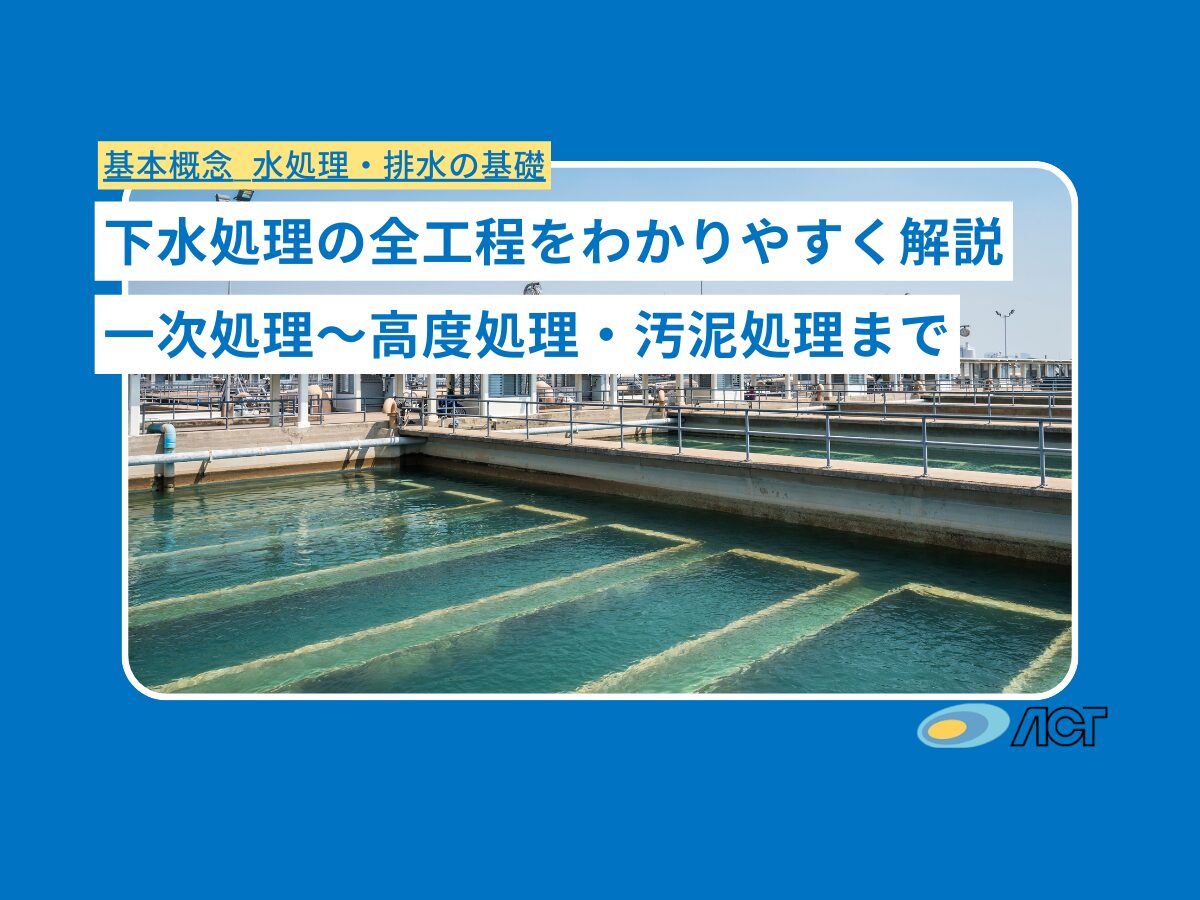

適切に下水処理が行われないまま汚水を環境中へ放流すると、水質汚染や悪臭の発生、生態系への悪影響など深刻な問題を引き起こします。工場や事業所から排出される産業排水や生活排水には、有機物(BOD/COD)や窒素・リンなどの栄養塩類、固形物質(SS)、病原菌など多様な汚染物質が含まれており、そのままでは環境や公衆衛生に大きなリスクとなります。そこで下水処理によって汚水を浄化し、安全な水として環境に戻すことが不可欠です。その目的は、汚水中の汚染物質を除去して水質汚濁を防止し、河川や海などの公共用水域の水質保全と公衆衛生の向上を図ることにあります。また、日本では水質汚濁防止法などの法規制により排水基準が厳格に定められており、事業者は基準適合となるよう排水を処理する法的義務も負っています。

下水処理のプロセスでは、汚水をきれいにする過程で大量の汚泥(汚濁物質の固まり)が副産物として発生します。この汚泥も適切に処理しなければ真の意味で汚水を「処理した」とは言えません。したがって下水処理とは、「汚水の処理」と「発生した汚泥の処理」を合わせた包括的な概念です。一般に下水処理の仕組みは複数の段階(プロセス)に分けられています。一次処理・二次処理・高度処理(※三次処理とも呼ばれます)という主な3段階に大別され、さらに汚泥処理工程を含めた4つのプロセス全体で初めて完結します。一次処理では主に物理的手法で汚水中の大きな汚れを除去し、続く二次処理では生物学的手法により有機汚濁を分解します。高度処理では二次処理までで十分に除去しきれなかった有機物や窒素・リンを追加的に取り除き、安全な水質に仕上げます。最後に汚泥処理工程で、副産物として生じた汚泥の減量化・無害化・資源化を図ります。本記事では、下水処理の各プロセス(一次処理・二次処理・高度処理・汚泥処理)の役割と具体的な方法について、一般読者の方にもわかりやすく解説します。下水処理の重要性を再確認し、工場や事業所における排水管理の参考としていただければ幸いです。

↑ 廃水処理に最適な凝集剤・アルカリ中和中和剤はこちら ↑

※モノタロウで購入するよりアクトから直接購入する方がお買い得。アクトから直接購入するにはinfo@act-yume.comに「購入希望」とメール

下水処理の基本概念|下水の性状・処理目的・環境保護の意義

まず下水処理の大前提として押さえておきたいのは、「なぜ下水を処理しなければならないのか」という基本概念です。前述のとおり、汚れた排水を未処理のまま流出させれば周囲の環境に深刻な悪影響を及ぼします。生活排水であれ工場排水であれ、水中の高濃度の有機物は微生物によって分解される過程で水中の酸素を大量に消費し、川や湖の酸欠や魚の大量死を招く恐れがあります。またリンや窒素などの栄養塩類は水域の富栄養化を引き起こし、藻類の異常繁殖(アオコや赤潮)によって生態系バランスを崩します。さらに下水中の病原菌が人の生活圏に流出すれば感染症のリスクとなり、油分や化学物質によっては土壌・地下水汚染の原因にもなりかねません。このように下水の適切な処理は周辺の環境保護と人々の健康維持に不可欠であり、持続可能な社会インフラを支える重要な役割を担っています。

下水処理の目的は、一言でいえば「汚水を清浄で衛生的かつ安全な水に変えて放流すること」です。具体的には、排水中の汚濁物質を効率よく除去し、水質基準を満たす水に浄化することにあります。その際、処理過程で生じる汚泥についても忘れてはなりません。例えば下水処理場では毎日膨大な量の汚泥が発生しますが、これを放置すれば悪臭や有害微生物の温床となり衛生的に深刻な問題を招きます。したがって汚泥を含めて適切に処理・処分することまでが下水処理のプロセスの一環です。下水処理ではまず水中の汚れを段階的に分離・分解して水を浄化し、同時に分離された汚泥を減量・安定化させることで、最終的に環境中へ無害化して戻せる状態を実現します。この一連の流れを理解するために、次章以降では一次処理・二次処理・高度処理・汚泥処理という各プロセスごとの目的と技術について詳しく見ていきましょう。

一次処理プロセス|スクリーニング・沈砂・初沈・物理的処理の役割

下水処理の一次処理は、最初の段階で物理的手法によって汚水中の大きな異物や固形物を取り除き、水質を一次的に改善する工程です。一次処理を適切に行うことで後続の処理プロセスが円滑に進み、全体の処理効率が高まります。典型的な一次処理の設備にはスクリーン(粗目格子)、沈砂池、そして最初沈殿池があります。それぞれの役割を順を追って説明します。

まず処理場に流入してきた下水はスクリーン(bar screen)と呼ばれる金属製の格子を通します。スクリーンは下水中に混入した大きなゴミや木片・ビニール袋などの浮遊物を捕捉する設備です。スクリーンで大型のごみを除去することで、後続の配管やポンプ、沈殿槽に異物が詰まったり機械が損傷したりするのを防ぎます。次に、砂や小石など比重の大きい無機物を除去するため沈砂池(grit chamber)に下水をゆっくり流します。沈砂池では水流を減速させることで砂や砕石が重力によって底部に沈殿し、それらが回収されます。スクリーンと沈砂池による予備処理段階で、大型の固形物や砂利など下水中の粗い不純物が一通り取り除かれ、この後の本格的な沈殿処理や生物処理がスムーズに機能する下地が整えられます。

予備処理を終えた下水は一次処理の中心工程である最初沈殿池(一次沈殿池)に送られます。ここでは汚水の流速をさらに落として静かな状態を保ち、細かな懸濁物質(SS)が重力によってゆっくりと沈降するのを待ちます。比重の大きい固形物は池の底に沈殿し、比較的澄んだ上澄み水だけが次の処理工程へ送られます。一次沈殿池で除去される汚れは主に粒径の大きな固形物や沈降しやすい有機物であり、これによりBOD(生物化学的酸素要求量)やSS(浮遊物質)といった水質指標が大幅に低減します。実際、一次処理を経るだけで原水中のBODやSSの30~50%程度が除去できるとも言われます。沈殿池の底に集まった沈殿物は一次汚泥と呼ばれ、ポンプによって汚泥処理系統へ引き抜かれていきます。一方、一次処理を終えた上澄みの処理水はまだ溶け込んだ有機汚濁などが残存しているため、この後の二次処理(生物処理)でさらなる浄化を行います。

一次処理は工程自体はシンプルですが、下水処理全体の要となる重要なステップです。序盤で物理的に除去できる汚れをしっかり取り除いておくことで、後段の生物処理の負荷が軽減され、処理効率が向上します。また、大きな異物を除去することで設備障害のリスクを下げ、安定運転にも寄与します。このように一次処理プロセスは「汚水中の目に見える汚れをまず取り除く段階」であり、下水処理の基盤を支える役割を果たしています。

二次処理プロセス|活性汚泥法・生物膜法・栄養塩除去の技術

一次処理を経た処理水にはまだ溶解性の有機物や微細な汚濁成分が多く残っており、透明度こそ上がっているものの、このままではBODやCODが高い状態です。そこで次に行われるのが二次処理と呼ばれる生物学的処理プロセスです。二次処理は下水処理の中核を担う工程で、微生物の力を利用して汚水中の有機汚濁物質を分解・除去します。ここでは主に活性汚泥法と生物膜法という二大方式が採用されており、それぞれに特長があります。また近年では窒素やリンの栄養塩除去機能を組み込んだ高度化技術も発達しており、汚水中の有機物だけでなく栄養塩類まで同時に削減できるプロセスが実用化されています。

活性汚泥法は世界的にも最も広く普及している下水処理の二次処理方式です。その仕組みは、曝気槽(反応タンク)と沈殿槽を組み合わせたシステムで汚水中の有機汚染物質を除去するというものです。まず一次処理済みの汚水を反応槽(エアレーションタンク)に入れ、そこに大量の好気性微生物を含む汚泥(=種汚泥)を投入して空気を送り込みます。微生物たちは汚水中の有機物を栄養源として取り込み、酸素を消費しながら分解を進めて増殖します。微生物が繁殖する際に分泌する粘質物によって微生物同士や残存有機物が凝集し、やがてフロックと呼ばれるゼラチン状の固まり(粒径数百マイクロメートル程度)になります。この泥の固まりこそが「活性汚泥」です。活性汚泥のフロックは比重が大きく沈降しやすいため、十分な時間をかけて最終沈殿池に静置すれば泥と水に分離できます。沈殿分離により水中から除去された活性汚泥の大部分は再び反応槽へと循環させ、微生物の濃度を維持しつつ連続的に有機物処理を行います(残りの一部は系外に排出し、これを余剰汚泥と呼び汚泥処理工程へ送ります)。活性汚泥法による生物処理を適切に運転すれば、下水中のBODやSSは90%以上という高い除去率で低減が可能とされており、一次処理水が大幅に清澄化されることになります。

活性汚泥法を安定して機能させる上で重要なポイントは、十分な溶存酸素(DO)を確保することです。好気性微生物は酸素が無ければ有機物を分解できず死滅してしまうため、曝気槽ではブロワーなどで常時エアレーション(送気攪拌)を行い、混合液中に酸素を供給します。また、微生物にとって栄養源となる有機物の量(負荷)と微生物量とのバランスも制御が必要です。負荷過多になれば分解が追いつかず処理水質が悪化し、逆に負荷が少なすぎると微生物が飢餓状態となり汚泥の活性が低下します。適切な負荷バランスを保つため、流入負荷に応じて活性汚泥の一部を排出する(余剰汚泥を引き抜く)ことで、反応槽内の微生物量を調節します。さらに、活性汚泥法では温度やpHなどの環境条件も微生物の働きに影響します。一般に微生物が最も活発に増殖・分解を行うのは中性~弱アルカリ性かつ20~30℃程度の温度域とされており、寒冷期には処理能力が低下する場合があります。そのため処理対象の排水特性や季節変動に合わせて、曝気量を増減したり滞留時間を調整したりといった運転管理が行われます。

一方、生物膜法と総称される方式も二次処理で用いられる生物処理手法です。代表的な生物膜法としては散水濾床(トリックリングフィルタ)や回転円板法、近年では流動床生物膜や生物膜ろ過装置など様々なバリエーションがあります。生物膜法では、固定されたろ材や担体に微生物を付着繁殖させて生物膜を形成し、その表面に汚水を接触させることで有機物の分解を行います。例えば散水濾床の場合、直立した多孔質の岩石やプラスチックメディアに下水を散水し、表面に付着した好気性微生物が有機物を酸化分解します。生物膜法は活性汚泥のような汚泥循環が不要で、装置構造が比較的簡易かつ耐久性が高いという利点があります。また、負荷変動に対する安定性も高く、管理が容易なため中小規模の処理場や過負荷時の増強設備として広く利用されています。ただし、生物膜法では微生物がろ材表面でしか増殖できないため処理効率の面では活性汚泥法に劣る場合があり、大規模処理には向かないとされています。そのため都市部の下水処理場では専ら活性汚泥法が採用されますが、地域の規模やニーズに応じて両方式を使い分ける形になります(実際に活性汚泥法と生物膜法を組み合わせたハイブリッド方式も存在します)。

二次処理段階では主に有機汚濁の除去がターゲットとなりますが、水環境保全の観点からは窒素(T-N)やリン(T-P)の除去も重要です。窒素やリンは前述のように水域の富栄養化をもたらし藻類の大量発生を引き起こすため、高度な水質が要求される場合にはこれら栄養塩類の低減まで行う必要があります。そこで開発されたのが生物学的窒素除去や生物学的リン除去の技術です。窒素除去については、活性汚泥法のプロセスを改良して硝化(ニトリフィケーション)と脱窒(デノitrifikacion)という2段階の生物反応を組み込む手法が一般的です。まず好気槽でアンモニア態窒素(NH₄⁺)を硝化菌が亜硝酸態・硝酸態窒素に酸化(硝化)し、その後、無酸素槽で脱窒菌が硝酸態窒素を気体の窒素(N₂)に還元(脱窒)します。このプロセスにより窒素成分を窒素ガスの形で大気中へ放散させ、最終的に水中から除去します。一般的な窒素除去プロセスとしては、反応槽内をオックス池とアノックス池に区分けして循環させる循環式硝化脱窒法や、エアレーションを時間的にON/OFF制御する方式などが知られ、60~90%もの高い窒素除去率を達成できます。

リン除去については、生物学的手法と化学的手法の双方が利用されています。生物学的リン除去は嫌気-好気法(エンハンスト生物学的リン除去: EBPR)と呼ばれるプロセスで、嫌気槽→好気槽という2つの環境を活性汚泥法に組み込むことで実現します。嫌気槽では一部の特殊な菌(ポリリン酸蓄積菌)が細胞内のリンを一旦放出し、直後の好気槽で通常以上に大量のリンを取り込んでポリリン酸として蓄積する性質を利用します。このようにして余剰汚泥中にリンを濃縮させ、汚泥ごと系外に除去することで水中のリン濃度を低減します。生物学的リン除去では放流水中のリンを1 mg/L程度まで下げることが可能です。一方、より低い濃度までリンを除去する必要がある場合には化学的手法(高度処理の項で述べる凝集剤添加など)を組み合わせます。例えばアルミニウムや鉄の塩化物・硫酸塩を加えてリンを難溶性のリン酸塩として沈殿させる方法(化学的リン除去)は、放流水中のリン濃度を0.5 mg/L以下といった厳しい基準にも適応可能です。

以上のように、二次処理プロセスでは活性汚泥法や生物膜法によって有機汚濁を効果的に除去し、必要に応じて栄養塩の低減まで行います。特に活性汚泥法はエネルギー消費当たりの処理効率が高く、大規模な廃水処理にも適した手法として世界中で採用されています。一方で処理水質にさらなる高度性が求められる場合、次の高度処理工程で紹介する膜分離や活性炭吸着、オゾン処理などを組み合わせることで、微量残留物質の除去や殺菌まで含めた総合的な水質改善が可能となります。

高度処理技術|膜分離・オゾン処理・活性炭・リン除去・窒素除去

高度処理(三次処理とも呼ばれます)は、二次処理までで除去しきれなかった残留汚染物質をさらに取り除き、水質を一段と向上させるための追加処理工程です。標準的な二次処理を終えた処理水ではBODやSSは原水の数%程度にまで低減していますが、環境基準が厳しい場合や水の再利用を目指す場合には、ここからさらに高度な浄化が必要となります。高度処理技術には様々な種類がありますが、代表的なものとして膜分離法、オゾン処理、活性炭吸着、そして前節で述べた高度な栄養塩(窒素・リン)除去などが挙げられます。処理場の目的や求められる水質に応じて、これらの手法を組み合わせて導入することで放流水の水質を飛躍的に向上させることが可能です。

膜分離法(MBR: Membrane Bioreactor 等)は、微細なフィルター膜を用いて水中の懸濁物質や微生物を物理的にろ過除去する高度処理技術です。下水処理への適用としては、従来の最終沈殿池の代わりに中空糸膜などのろ過膜モジュールを設置して活性汚泥と処理水を分離する膜分離活性汚泥法(膜分離法)が実用化されています。膜分離によってSS濃度ほぼゼロの清澄な処理水を得られるだけでなく、従来は沈殿分離できなかった微細なコロイドや細菌まで物理的に除去できる点が大きな利点です。さらに反応槽内の活性汚泥濃度(MLSS)を高く維持できるため処理タンクの小型化が可能となり、土地不足の都市部でもコンパクトなプラント設計が可能になります。膜分離法の導入によって処理水質は飛躍的に向上しますが、一方で膜の目詰まり対策や定期的な膜交換などの維持管理コストが課題となります。しかし近年は膜材料の改良や洗浄技術の進歩によりランニングコストも低減しつつあり、高度処理が必要な下水再生利用施設などで積極的に採用されています。

オゾン処理は強力な酸化作用を持つオゾンガス(O₃)を用いた高度処理技術です。オゾンは水中の有機物や色素成分、残留塩素やフェノール類などを酸化分解し、難分解性物質の無毒化や脱色・消臭に効果を発揮します。またオゾンは殺菌力も有しており、大腸菌群など病原性微生物の不活化にも利用できます。二次処理水にオゾン処理を施すことで消毒副生成物の少ない安全な処理水を得ることができ、湖沼などへの放流や工業用水・上水道原水としての再利用時に有用です。ただしオゾン発生には電力を要し、大量処理では運転コストが高くなる点に留意が必要です。そのため、例えば下水処理場の高度処理では塩素消毒と比較して設備費・運用費のバランスを見極めた上で導入が判断されます。近年ではオゾンと過酸化水素を組み合わせた高度酸化処理(AOP)により、内分泌攪乱物質など微量有機汚染物質の除去まで視野に入れた高度処理も研究・実用化されています。

活性炭吸着も古くからある高度処理法の一つです。粉末活性炭や粒状活性炭に代表される多孔質の炭素材料は、内部に発達した細孔によって様々な有機物質を物理吸着します。下水処理の終盤に活性炭処理を追加すると、色や臭いの原因物質、トリハロメタン前駆物質、合成界面活性剤、一部の重金属イオンなどを効率よく除去可能です。例えば高度処理型の下水処理場では、生物処理後に活性炭ろ過池を設置し、処理水を活性炭層に通すことで最終的な仕上げ処理を行っているケースがあります。活性炭は飽和するまで繰り返し使用できますが、一定期間ごとに新しい炭と交換するか再生活性化処理が必要です。活性炭処理は構造がシンプルで副生成物も出さない安全な処理法ですが、やはりランニングコストがかかるため、水再生や高度処理が求められる場面で選択的に導入されます。

高度な窒素・リン除去については前節ですでに生物学的手法を説明しましたが、さらに高い除去率を狙う場合や生物処理が適用できない場合には化学的手段が用いられます。窒素については、アンモニアを直接ガス化するストリッピング法(高pH下で吹脱)や、次亜塩素酸によるアンモニア酸化法(いわゆるクロロination)などがあります。しかしこれらはコストや副生成物の点で課題が多く、下水処理分野では主流ではありません。リンについては既に述べたとおり、アルミニウムや鉄の薬剤による化学的リン凝集沈殿法が確立されています。凝集剤(例えばポリ塩化アルミニウムPACや硫酸鉄など)を添加することでリンを難溶性のリン酸塩(アルミニウムリン酸塩やストルバイト等)として沈殿除去し、放流水のリン濃度をきわめて低く抑えることが可能です。なお、凝集沈殿法はリンだけでなく残留SSや濁度の低減にも寄与するため、高度処理工程で高分子凝集剤による沈殿処理を組み込むケースもあります。このように高度処理技術は目的に応じて多彩ですが、水質項目ごとに最適な処理方式がほぼ一対一で対応しているのが特徴です。処理場では求める水質に合わせて必要な工程を追加し、放流先の環境影響を最小限に抑えるよう計画・運用されています。

汚泥処理プロセス|濃縮・消化・脱水・焼却・有効利用

下水処理プロセスの最後に位置するのが汚泥処理です。一次沈殿池や二次処理(最終沈殿池)から排出された汚泥を適切に処理し、最終処分や資源化に繋げることが目的となります。前述のように汚泥は放置すれば悪臭や衛生害虫の発生源となり環境負荷が高いため、下水処理場では汚泥をできるだけ減量化し、安定した形態に処理した上で、安全に処分・有効利用できる状態にします。汚泥処理の基本的な考え方は大きく3つの柱にまとめられます:

- 減量化 – 汚泥の含む水分や有機物を減らし、体積と重量をできるだけ小さくすること。

- 安定化 – 汚泥中の有機物を分解・無害化し、腐敗しにくく悪臭の少ない安定した状態にすること。

- 資源化(有効利用) – 汚泥からエネルギーや資源を回収し、肥料や土木資材などとして再利用すること。

これらを実現するために、汚泥処理ではいくつかの工程を組み合わせて実施します。典型的な汚泥処理プロセスとしては、濃縮 → 消化 → 脱水 → 焼却(乾燥)の順に処理を施す流れが一般的であり、必要に応じてコンポスト化(堆肥化)や溶融処理などが付加されます。以下、それぞれの工程について概要を説明します。

汚泥の濃縮(Thickening)は、汚泥中の水分を可能な限り絞り出して泥の体積を減らす工程です。一次沈殿池から出る一次汚泥や、生物処理から出る余剰汚泥はいずれも含水率が98~99%にも達する非常に希薄なスラリー状です。そこで重力沈降や機械力を利用して含水率を90~95%程度まで下げると、わずか数%の脱水でも体積は1/5ほどに減少します。典型的には重力濃縮槽に汚泥を静置して上澄みを分離する方法や、遠心濃縮機で高速回転により固液分離する方法が用いられます。濃縮によって汚泥量を減らしておくことで、後段の消化槽や脱水機の規模を小さくでき、設備コストやエネルギーの節約につながります。

汚泥の消化(Digestion)は、汚泥中の有機物を微生物の働きで分解・安定化させる工程です。消化には酸素を用いない嫌気性消化と空気を吹き込む好気性消化がありますが、大規模処理場ではエネルギー回収の観点から嫌気性消化が一般的です。嫌気性消化槽(メタン発酵槽)に濃縮汚泥を送り込み、30~35℃程度で攪拌しながら数週間滞留させると、メタン生成菌などの嫌気性微生物が汚泥中の有機物を分解し、消化ガスと呼ばれるガス(主成分はメタンCH₄とCO₂)を発生させます。このプロセスにより汚泥中の容易分解性有機物は分解されて安定化し、悪臭の原因物質も大幅に減少します。消化に要する時間は嫌気性の場合およそ20~30日と長めですが、その間に有機物量は半減し最終汚泥量も削減されます。一方、好気性消化はブロワーで酸素を供給しながら汚泥を曝気し、好気性菌により有機物を分解させる方法です。分解速度は嫌気性より速く数日~1週間程度で済みますが、連続曝気には電力がかかるため運転コストが高くなります。いずれの方式でも、消化後の汚泥は容易に腐敗しない安定した状態となり、病原性も低減します。発生した消化ガスはガスホルダに貯留し、ボイラー燃料や発電などに有効利用されます(多くの処理場では消化ガスで消化槽自体を加温し、余剰分を発電機で電力に変換しています)。

汚泥の脱水(Dewatering)は、含水率をさらに下げて泥を固形物に近い状態(ケーキ状)にする工程です。濃縮しただけでは汚泥はまだ90数%の水分を含む泥状ですが、脱水処理により含水率60~80%程度まで減らすと、握ると固まりになる程度の脱水ケーキが得られます。脱水の方法には、伝統的な天日乾燥から機械式のフィルタープレス、遠心脱水機、ベルトプレス、スクリュープレスなど様々な脱水機が使われます。例えば遠心脱水機は、高速回転による遠心力で汚泥と水を分離し、連続的にケーキを取り出すことができます。またフィルタープレスは濾布で汚泥を挟み圧力をかけて脱水する方式で、高含水率の汚泥もしっかり絞れる反面、バッチ処理で手間がかかります。各処理場の規模や汚泥特性に応じて、適切な脱水機が選定されます。脱水により体積・重量が大幅に減った汚泥ケーキは、運搬・処分が格段に効率化されます。含水率99%の汚泥を90%以下に脱水すると体積は5分の1~15分の1にまで減容できるとの報告もあります。脱水処理は単に扱いやすくするだけでなく、処理コストの削減や環境負荷軽減にも大きく貢献します。

脱水後に得られた汚泥ケーキは最終処分または資源化の段階に移ります。日本の多くの下水処理場では、この脱水汚泥を焼却処理するケースが一般的です。汚泥焼却では、含水率が下がった脱水ケーキに空気を送り込みつつ高温で燃焼させ、有機物を燃やし尽くして無機質の灰だけにします。焼却により汚泥量はさらに1/5~1/10程度にまで激減し、最終的に残る焼却灰は安定した無機物(主成分はケイ酸塩や酸化物)です。焼却炉の燃料には重油や都市ごみと混焼する方式もありますが、多くの処理場では前述の消化ガスを利用して燃料の一部としています。焼却の欠点は燃料費や炉の維持管理コストがかかる点、そして排ガス処理設備が必要な点です。燃焼過程でばいじんやNOx、微量のダイオキシン類などが発生するため、大気汚染防止法に適合するよう電気集塵機や触媒による排ガス処理を行った上で大気放出します。しかし近年の技術進歩により、燃焼熱を利用した発電や周辺施設への熱供給などエネルギー回収型の焼却炉も登場し、環境負荷低減とエネルギー創出を両立する事例も増えています。焼却処理を経た焼却灰は埋立処分のほか、セメント原料や路盤材、レンガの材料として有効利用されるケースもあります。

焼却以外の汚泥の有効利用手法として注目されるのが、資源化処理です。汚泥には有機物や窒素・リンが豊富に含まれることから、農業分野で活用する堆肥化(コンポスト化)が推進されています。脱水汚泥や焼却灰に他の有機系廃棄物(木屑や落ち葉など)を混合して発酵させ、数ヶ月かけて安定した堆肥を製造する方法です。下水汚泥由来の堆肥は下水道法・肥料取締法に基づく成分規格を満たす必要がありますが、適切に処理すれば農地への有機質肥料として循環利用が可能です。また下水汚泥の持つ燃焼エネルギーに着目し、セメントキルンや火力発電ボイラーの燃料として利用する試みもあります。汚泥を乾燥・固形燃料化(下水汚泥ペレット等)することで石炭代替のバイオマス燃料となり、化石燃料削減に寄与します。そのほか溶融スラグの道路資材利用、重金属を含まない焼却灰のレンガ化など、汚泥を「廃棄物」ではなく「資源」として捉える動きが進んでいます。実際、日本における下水汚泥の資源化率は年々向上しており、下水道事業の一環として各地で有効利用施策が展開されています。

以上、汚泥処理プロセスでは濃縮→消化→脱水→焼却・資源化という流れで汚泥を減量・安定化させ、最終的に安全に処分または有効利用できる形にします。この工程は下水処理の裏方とも言える存在ですが、極めて重要です。汚泥処理をおろそかにすれば処理場全体の衛生管理に支障をきたし、環境汚染を引き起こしてしまいます。各処理場では汚泥処理設備の適切な運転・維持管理に細心の注意が払われており、近年はAI・IoTを活用した設備監視や効率運転の取組みも始まっています。例えば汚泥濃度や含水率のリアルタイム測定データをAI解析し、最適な薬剤注入量や機器操作を自動制御するといった試みです。こうした技術革新により、汚泥処理の省力化・省エネ化と安定運転がますます進展していくことでしょう。

アクトの下水処理支援実績|プロセス最適化・効率向上・維持管理の成功事例

株式会社アクトは、水処理分野の専門企業として長年にわたり下水・産業排水処理の課題解決に取り組み、多くの支援実績を築いてきました。その強みは、汚水処理プロセス全体を俯瞰した最適化提案と、現場ニーズに応じた柔軟な技術提供にあります。例えばある製造工場では、水性塗料の洗浄排水処理に高コストと技術的課題を抱えていました。アクトでは現地の排水サンプルを実験し、無機系凝集剤「水夢(Suimu)」シリーズの中から当該排水に最適な処方を選定、小型処理装置「ACT-200」と組み合わせた処理システムを提案しました。その結果、従来比65%の処理コスト削減(年間約720万円→250万円)と排出汚泥量の95%削減(月20トン→1トン)を実現し、処理後水質も全て排水基準をクリアするという大きな成果を上げました。現場の作業負荷も大幅に軽減され、効率的な維持管理が可能となった成功例です。

このように、アクトでは各種排水の特性に応じてオーダーメイドの処理プロセス最適化を行っています。他社製品では対応しにくい特殊な排水にも、自社開発の凝集剤ラインナップから最適な薬剤を選び出し、必要に応じて組成調整することで個別対応できる点は大きな強みです。他社では数種類しかない凝集剤を、アクトでは多数の製品群とカスタマイズ技術でカバーし、まさに「オンリーワン」のソリューションを提供しています。

加えて、アクトの技術力は環境負荷低減の面でも発揮されています。自社凝集剤「水夢」シリーズは高分子凝集剤と異なり、生成するフロックが過剰な水分を含まず脱水性に優れるため、脱水ケーキの含水率低減に寄与します。その結果、脱水装置の規模縮小やエネルギー節減が可能となり、汚泥処理工程全体の効率化につながります。さらに水生生物に対する急性毒性試験でも良好な結果を収めており、処理水を河川に放流した際の環境影響も極めて低く抑えられます。こうした薬剤開発からプロセス設計・運用管理に至る総合的な技術対応力こそ、アクトが業界内で高く評価されているポイントです。実際これまでに化学・金属・食品・電子産業など幅広い業界の排水処理を支援してきた実績があり、それぞれの排水特性に合わせた最適設計によってコスト削減と規制遵守の両立を実現してきました。

今後ますます厳しくなる環境規制やSDGs時代の資源循環ニーズに応えるため、下水・排水処理分野では高度な技術と柔軟な発想が求められます。アクトはこれからもお客様一社一社の課題に寄り添い、培ったノウハウと技術力でプロセスの最適化・効率向上・維持管理の高度化を支援してまいります。当社にぜひご相談いただき、安全・安心で経済的な排水処理システムの構築にお役立てください。

_PFAS-300x225.jpg)