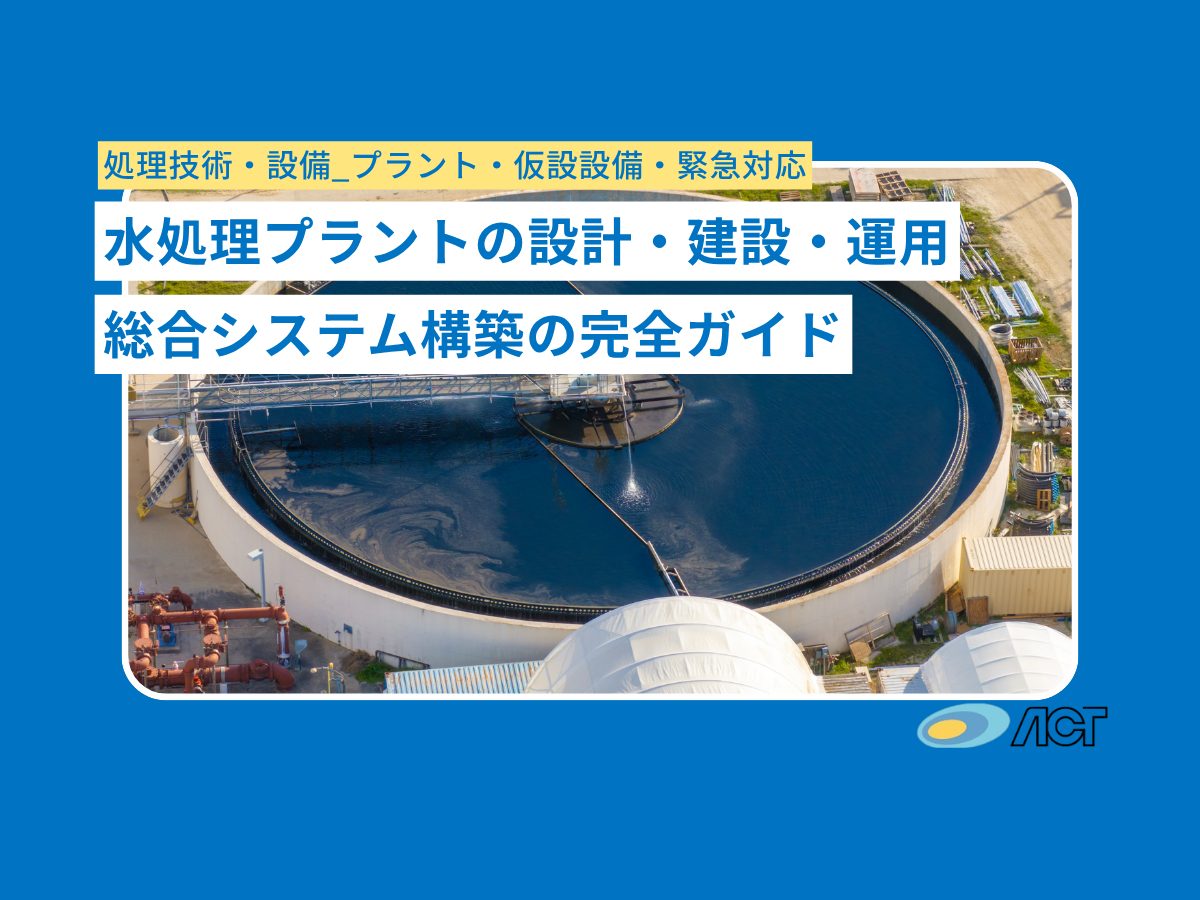

工場や事業所から排出される産業排水を適切に処理することは、環境保全と法令遵守の両面で不可欠です。未処理のまま排水を流せば、生態系への被害や公害病を招く恐れがあり、日本では過去の深刻な公害を教訓に1970年に水質汚濁防止法が制定され、現在すべての工場は基準を満たした水しか環境中に放流できません。また近年は、水資源の有効活用の観点から処理水の再利用(リサイクル)にも注目が集まっています。こうした背景の中、本記事では水処理プラント(産業排水処理設備)の基本構成から、設計・建設・運用に至る総合システム構築のポイントを徹底解説します。工場・事業所の排水管理担当者の方で、「水処理プラントとは何か」から具体的な設計プロセス、施工上の留意点、運転管理の工夫、さらには最新技術やメーカーの実績まで網羅的に知りたい方はぜひ参考にしてください。

↑ 廃水処理に最適な凝集剤・アルカリ中和中和剤はこちら ↑

※モノタロウで購入するよりアクトから直接購入する方がお買い得。アクトから直接購入するにはinfo@act-yume.comに「購入希望」とメール

水処理プラントの基本構成|前処理・主処理・後処理システムの設計思想

水処理プラントとは、原水や排水中の不要物質を取り除き、安全な水へと浄化するための施設・システムを指します。産業排水の場合、汚水中には固形物・泥・油分・重金属・有機物・微生物など様々な汚染物質が含まれており、その処理プロセスは大きく「前処理」「主処理」「後処理」の3段階に分けて考えるのが一般的です。各段階の役割分担を明確にし、段階的に負荷を低減させながら総合的な浄化を図るのが設計思想の基本となります。

- 前処理: メインの処理工程を円滑に進めるための準備段階です。例えば格子スクリーンで大きなゴミをこし取ったり、沈砂槽で砂や土砂を沈降除去します。また、油分が多い排水であれば浮上分離槽で油を回収したり、酸性・アルカリ性が強い排水であれば中和剤を投入してpH調整することも含まれます。必要に応じて凝集剤の予備添加や、流量変動を緩和する均等化槽(調整槽)の設置も行われ、以降の主処理工程に負荷をかけすぎないよう調整します。

- 主処理: 排水中の主要な汚染物質を除去・分解する中核工程です。排水の性質に応じて物理的処理・化学的処理・生物的処理の技術を組み合わせます。例えば濁度や浮遊物の除去には凝集沈殿(化学処理と物理沈降の組み合わせ)が用いられます。有機汚濁(高BOD/COD)の除去には活性汚泥法など生物処理が効果的で、微生物の働きで有機物を分解します。重金属など有害物質には薬剤沈殿法やイオン交換、高度な場合は膜分離や吸着・酸化分解といった化学的処理が必要です。このように主処理では排水の種類に応じた最適プロセスを採用し、環境基準を満たす水準まで汚染物質を低減させます。

- 後処理: 主処理を経た処理水の仕上げ工程です。例えば凝集沈殿処理の後にはろ過装置を通し、残留する微粒子を除去します。活性炭吸着塔を設置して微量の溶解性物質や臭気・着色成分を取り除くケースもあります。放流水をそのまま環境中に放流する場合は、大腸菌などの消毒処理(塩素殺菌や紫外線照射)を行うことで安全性を確保します。再利用水(工場内での循環利用)とする場合も、目的(水洗や冷却用、水槽の補給水など)に応じて必要な水質を満たすよう最後の調整を行います。後処理まで適切に施すことで、安定してクリアな処理水を得ることが可能です。

以上のように、水処理プラントは前処理→主処理→後処理の各段階を組み合わせることで、効率良く汚れを除去し目標水質に仕上げます。この3段階構成は下水処理場や上水道の浄水場などでも基本ですが、産業排水プラントでは排水ごとに汚染物質が異なるため、「どの工程を重視するか」「どんな処理技術を使うか」がケースバイケースで異なります。それゆえ次章で述べるような個別設計が重要になります。また、各処理段階で生じる汚泥(スラッジ)の扱いも留意点です。凝集沈殿ではフロック状の汚泥、副生成物としての濃縮液やろ過残渣などが発生しますが、これらは産業廃棄物として適切に脱水・処分する必要があります。近年では薬剤や脱水機の工夫によって汚泥量を削減し、処理コストを50~70%削減できたケースも報告されています。このように副次的な廃棄物処理コストまで含めたトータル最適化を図ることが、水処理プラント設計思想の肝要なポイントです。

プラント設計の流れ|水質調査・処理フロー設計・機器選定・レイアウト計画

水処理プラントを新規に構築する際には、以下のような設計プロセスを踏むのが一般的です。それぞれのステップで必要な検討事項を整理し、最適な処理システムを計画します。

- 水質の調査・分析: まず対象となる排水の水質を詳しく調べます。工場や事業所から出る排水にどのような汚染物質が含まれ、その濃度がどの程度かを正確に把握することが出発点です。例えば、pH・BOD・COD・SS(浮遊物質)・油分・重金属濃度・有機溶剤の有無などを分析します。排水成分によって必要な処理工程が異なるため、水質データに基づき「何を除去・分解すべきか」「どの処理法が適切か」を見極めます。また排水量の日変動・季節変動や、将来的な生産量増加による変動予測も考慮します。想定最大排水量に十分対応できるよう余裕を持った処理能力設定が求められます。

- 処理フローの設計: 水質分析結果と達成すべき放流水質基準を踏まえ、処理プロセスのフローを設計します。法令で定められた排水基準(例えば水質汚濁防止法の規制値)や、工場ごとに定めた社内基準を満たすことが目標となります。例えば、有機物負荷が高ければ「凝集沈殿 + 生物処理 + ろ過」の組み合わせ、重金属が含まれる場合は「薬品沈殿 + ろ過 + イオン交換」の組み合わせ、油分が多ければ「油水分離 + 化学処理」の組み合わせ、といった具合に複数の処理法を段階的に組み合わせたフローを検討します。近年では膜分離技術(UF膜・RO膜など)や高度酸化処理(オゾン酸化など)を組み込んで処理水を高度化したり、処理水の一部を再利用するクローズドシステムを構築するケースもあります。処理フロー設計段階では、想定される各工程の役割と相互関係、そして全体として目標水質を達成できるかをシミュレーション・試験しながら決定します。

- 機器選定と仕様決定: 処理フローが固まったら、それぞれの工程で使用する処理設備や薬品を選定します。例えば沈殿槽のサイズ・型式、反応槽や曝気槽の容量、ろ過装置の種類(砂ろ過か膜ろ過か)、ポンプやブロワーの能力、計量添加する薬品(凝集剤や中和剤など)の種類と投与量、自動制御装置の仕様などを決めていきます。機器選定にあたっては処理対象水質に対する適合性(例えば腐食性の排水なら耐食材質のポンプを選ぶ等)や、省エネ性能、メンテナンス性、コストなどを総合的に評価します。処理薬品については、多数の中から対象汚水に最も効果が高いものを試験で選ぶことが有効です。実際、株式会社アクトのように事前の廃水サンプルテストによって最適な凝集剤をカスタマイズ提案している企業もあります。また将来的な規制強化や処理量増にも対応できるよう、拡張性を考慮しておくこともポイントです。

- レイアウト計画: 設計するプラントを設置する場所(用地)の条件も重要です。敷地面積や形状に合わせて各設備の配置・配管経路をレイアウトします。配管の長さや高低差はポンプ動力や重力流下に影響するため、できるだけ効率的な配置を検討します。さらに地盤強度や地下水位など立地条件は基礎工事の設計に関わりますし、屋外設置の場合は騒音・振動や臭気対策、景観や近隣環境への配慮も必要です。例えば騒音源となるブロワー・モーター類は防音カバーや屋内配置にする、臭気が出やすいタンクには活性炭脱臭装置を付ける、などの対策を設計段階で織り込みます。また、作業動線・点検動線を考え、操作盤や薬品タンクはアクセスしやすい場所に配置する、重量物の搬出入スペースを確保するなど、メンテナンスのしやすさに配慮したレイアウト計画も長期的な運用コスト削減につながります。

以上が主な設計フローですが、実際にはこのプロセスを何度も行き来して最適解を探ることになります。例えば機器選定の段階でレイアウト上の制約が見つかれば処理フローを修正する、といった調整は珍しくありません。したがって、プラント設計は経験豊富な専門家チームによる総合的なエンジニアリング作業といえます。メーカーによっては社内に装置設計から施工、薬品開発まで抱えており、一貫対応できる体制を強みとしているところもあります。いずれにせよ、「求める水質を達成し、安定運転でき、かつ経済的にも合理的なシステム」をデザインすることが、水処理プラント設計者のミッションとなります。

業界別プラント事例|製造業・食品・化学工場での総合水処理システム

工場・事業所の排水は、その業種ごとに汚染物質の種類や処理上の課題が異なるため、プラントの設計も業界に応じたノウハウが求められます。ここでは代表的な業界での排水処理システム事例とポイントを紹介します。

- 製造業(機械加工・金属加工など): 機械部品や金属製品を製造する工場では、洗浄工程やめっき工程から排出される廃水への対策が重要です。洗浄では脱脂剤・洗剤・切削油が混ざった排水、めっきではシアンやクロム、ニッケルなどの重金属を含む排水が発生します。これらはそのまま環境に流せないため、薬品沈殿法による重金属の除去やpH中和処理が不可欠です。例えば六価クロム(有毒)を亜硫酸ソーダ等の還元剤で無毒な三価クロムに変えてから沈殿させる処理が典型例です。油分を含む場合は浮上分離槽で油を除去し、その後凝集沈殿や生物処理にかけて有機物を除去します。金属加工系の排水処理では副産物として大量の汚泥が出ますが、薬剤選定によって汚泥発生量を削減することがコスト管理上重要です。近年は天然鉱物系の無機凝集剤を用いて重金属を効率良く沈殿除去したり、処理水を再循環利用する試みも行われています。実際、アクトの高機能凝集剤「水夢(SUIMU)」シリーズはめっき廃水など有機ポリマーでは処理が難しい金属含有排水にも適用され、液体廃棄物を固形化して処理コストを最大70%削減した実績があります。重金属系排水を扱う製造業では、確実な法令基準内への処理とスラッジ減量・コスト削減の両立がポイントです。

- 食品工場・飲料工場: 食品や飲料を製造する工場では、排水中にデンプンやタンパク、油脂類などの高濃度の有機物が含まれるのが特徴です。この種の排水はBOD・COD値が非常に高く、未処理で放流すると水域の酸素を大量に消費してしまうため、生態系への影響が大きくなります。そのため大半の食品工場では、生物処理(活性汚泥法や嫌気性消化など)が主処理として採用されています。微生物によって有機汚濁を分解・安定化させ、BOD/CODを基準値以下に低減します。ただし油脂分が多い場合は、生物処理槽に流入させる前にグリーストラップ等で油を回収・除去する、また高濃度の場合は希釈や段階的処理が必要になるケースもあります。食品排水は栄養塩類(窒素やリン)も含むため、排水基準によってはそれらを除去する工程(脱窒素やリン酸除去)を追加することもあります。近年は処理水の再利用にも関心が高まっており、ろ過・殺菌処理を施した上で工場内の洗浄用水や冷却水に回すことで水使用量を削減する事例もあります。食品系排水は一般に処理が安定しやすい反面、負荷変動が大きいとトラブル(悪臭や汚泥膨化)が発生しやすいため、平準化と安定運転の管理が重要です。アクトの事例では、ある食品工場の高濃度有機廃水に対し凝集剤の助剤併用で生物処理の効率を上げ、放流水質の大幅な向上を実現したケースも報告されています。このように、食品業界では生物処理を軸に据えつつ、必要に応じて化学的手法を組み合わせる総合的な処理システムが求められます。

- 化学工場・製薬工場など: 化学製品や医薬品を製造する工場の排水には、その製造工程で使用する各種化学物質が含まれます。たとえば有機溶剤、難分解性の合成樹脂成分、触媒や反応生成物、副産物としての重金属や毒性物質など、多岐にわたる汚染物質が問題となります。他業種に比べ排水の組成が複雑であるため、複数の処理法を組み合わせた高度処理プラントが必要です。一般的には、まず反応残留物や触媒などの固形分を除去し(沈殿・ろ過)、次に薬品反応によって有害成分を無害化(中和や酸化分解)し、仕上げに生物処理または活性炭吸着で溶存有機物を除去するといったフローが考えられます。例えば染料や顔料を扱う工場では、排水の色度やCODが高く処理が困難ですが、近年登場した無機系凝集剤により有色排水を効率的に沈殿分離させる技術も実用化されています。実際、アクトが開発した「水夢(SUIMU)」は従来処理が難しかった水性塗料・インキ廃液の色や濁り除去に成功し、環境中に無色透明な処理水を放流できるレベルまで浄化することに貢献しています。さらに排水基準が年々厳格化する中、化学工場では基準クリアはもちろん、自社でより厳しい社内基準を設けて品質管理することもあります。例えば半導体製造工場では法定基準の1/10という極めて厳しい水質目標を課し、微量の特殊金属まで除去する高度な処理設備を導入しているケースもあります。こうした高難度の排水には、凝集沈殿後にRO膜処理を加えてほとんど純水レベルにまで浄化し、さらに貴金属を回収して資源化するなど先進的なシステムが採用されています。化学系の排水処理プラントでは、まさにオーダーメイド設計による総合水処理システムが鍵となり、一連のプロセス制御の安定性確保と副産物の管理(スラッジや回収物の処理)まで含めた包括的なアプローチが必要です。

以上、業界別に見てきたように、排水ごとの最適処理法を組み合わせてシステムを構築することが重要です。その際、各業界特有の課題(高濃度有機、重金属、色度、毒性物質など)を如何に効率よく除去するかがポイントになります。薬品メーカー・装置メーカーであるアクト(ACT)では、水性塗料廃水や重金属廃水に強い凝集剤「水夢」や、強アルカリ排水を安全に中和する「融夢(YUMU)」といったソリューションで各業界の課題解決に取り組んできた実績があります。例えば前述のように、水夢はゼオライト系無機凝集剤として重金属や難処理の有機汚濁の除去に効果を発揮し、融夢は劇物を使わずにコンクリート工場等の強アルカリ廃水を中和処理できる画期的な薬剤です。このような業界に特化した技術ノウハウを活用し、適材適所の処理プロセスと薬剤を選定することで、安全・確実な排水管理とコスト削減の両立を図ることが可能になります。

プラント建設と施工管理|工程管理・品質管理・安全管理のポイント

設計が完了し機器や仕様が決まったら、いよいよ現地でのプラント建設工事が始まります。水処理プラントの施工においては、計画通りの性能を発揮させ長期に安全運転するため、施工段階の管理が非常に重要です。ここでは工程管理・品質管理・安全管理の主なポイントを解説します。

- 工程管理(スケジュール管理): 水処理プラント建設では、土木工事・機械設備工事・電気計装工事など複数の工種が絡みます。まず施工準備として用地の整地・基礎工事を行い、その後機器据付(ポンプやタンク、ろ過器等の設置)、配管敷設、電気配線と順に進み、最後に試運転調整を行うのが一般的な流れです。各段階において専門業者の工事日程を調整し、工程の前後関係(例えば基礎が固まってから機器を据付ける等)を考慮した綿密なスケジュール管理が求められます。工程管理のポイントは、遅延なく計画通り進めることはもちろんですが、天候や現場状況によるイレギュラーにも柔軟に対応できる予備日・予備計画を用意しておくことです。また工期短縮のため可能な作業は並行して行う(配管工と電気工の同時作業など)調整も行いますが、その際は作業エリアの干渉や安全確保に十分配慮する必要があります。工程管理が適切に行われることで、プラント完成後の引き渡しスケジュールやその後の生産計画に影響を及ぼさないようにすることができます。

- 品質管理: プラントの性能と耐久性は、施工段階の品質に大きく左右されます。図面や仕様書の通りに機器・配管が設置されているか、使われている部材・材料は規格を満たしているか、ボルトの締め付けトルクや溶接の肉厚など施工方法に問題はないか、といった点を一つひとつチェックします。具体的には、コンクリート基礎工事では所定強度が出ているかテストピースで確認し、配管工事では耐圧試験や水漏れ試験を実施、電気工事では絶縁抵抗測定やシーケンス試験を行うなど、検査・試験を織り交ぜながら品質を保証していきます。場合によっては第三者検査機関による監査を受け、施工品質を客観的に確認することもあります。さらに、据付けたポンプやブロワー等が正しく動作するか空運転試験→通水試験を段階的に行い、プラント全体の通水試運転では設計どおりの処理能力・処理水質が出るかを検証します。こうした最終調整まで含めて品質管理を徹底することで、稼働後に「性能が出ない」「すぐ壊れる」といったトラブルを未然に防ぎます。品質管理の合言葉は「記録なくして品質保証なし」です。施工記録・検査記録をしっかり残し、将来メンテナンス時に参照できるようにしておくことも大切です。

- 安全管理: プラント建設工事では、高所作業・重量物の搬入据付・電気作業・薬品の取扱いなど、多くの危険要因があります。そのため施工計画の段階から安全対策を講じ、作業員への安全教育を徹底することが欠かせません。具体的には、高所作業では足場の組立・安全帯の使用を義務付け、クレーン作業では吊り荷の下に立ち入らない手順を周知し、酸欠や有害ガスの恐れがあるピット作業では送風機とガス検知器を用意する等、場面ごとに安全作業手順書を定めて遵守します。また工事関係者以外の立入禁止措置や、防火・防爆エリアでの火気厳禁ルールの徹底、さらには新型コロナ対策など時勢に応じた衛生管理まで含め、包括的な安全管理体制を敷きます。日本の労働安全衛生法や建設業法令に基づき、一定規模以上の工事では安全責任者や職長を配置して安全パトロールを行うことが義務付けられています。またプラント施工では薬品タンクや高圧ガス設備など危険物も扱うため、必要に応じて有資格者の監督の下で作業します。例えば塩酸や劇物を用いる現場では危険物取扱者の資格者が管理し、万一の漏洩事故に備えた緊急時措置も共有しておきます。安全管理で最も大切なのは「ヒヤリハット」や過去の災害事例から学び、リスクを事前に排除することです。現場では毎朝のKY(危険予知)ミーティングで当日の作業リスクを洗い出し、関係者全員に周知徹底してから作業開始します。これら安全管理の積み重ねにより、事故なく無事にプラントが完成し、安心して運用を始めることができます。

以上のような工程・品質・安全3つの管理を適切に行うことで、水処理プラント建設工事は初めて成功裏に完了します。特に品質と安全はトレードオフではなく両立すべき最重要事項であり、どちらかがおろそかになると後々の運転に支障を来します。信頼できる施工業者・技術者のもと、計画と管理を入念に行うことがプラント建設の成功の鍵です。

運転管理と最適化|自動制御・遠隔監視・予防保全システム

完成した水処理プラントを安定的かつ効率的に運用するためには、日々の運転管理と継続的な最適化が欠かせません。ここでは、自動制御や監視技術を活用した運転省力化、予防保全によるトラブル防止など、プラント運用管理のポイントを説明します。

- 自動制御による運転最適化: 従来、人手に頼っていた薬品注入量の調整や機器のON/OFFなども、現在ではPLC(プログラマブルコントローラ)や各種センサーを用いた自動制御システムで最適化することが可能です。例えば沈殿槽への凝集剤注入量をリアルタイムに濁度計が検知して自動調整したり、pHセンサーの値に応じて中和剤をポンプで適量添加したりといったフィードバック制御により、常に安定した処理効率を維持できます。溶存酸素量DOセンサーで曝気量を自動制御すれば省エネ運転にもつながりますし、タンク水位センサーでポンプを自動起動・停止すれば非常時の溢水を防げます。さらに最近ではAI技術を取り入れ、過去のデータから最適運転条件を学習してポンプやブロワーの動作パターンを自律的に調整する試みも出てきています。実際、前述の半導体工場向けシステムでは処理条件の自動最適化によって人的ミスを排除し、処理水質の高い安定性(変動係数1%以下)を達成した例もあります。このように自動制御の高度化は、水処理プラントの運転を人手から機械・コンピュータへ委ねることで、安定性向上と省力化を同時に実現する強力な手段です。

- 遠隔監視とIoT活用: インターネット技術の発達により、プラントの運転状況を離れた場所から監視・操作できる遠隔監視システムも普及しています。中央監視室のパソコンや担当者のスマートフォンから、各種センサー値(pH, DO, 流量, 水位, 圧力, 異常警報など)をリアルタイムで確認でき、必要に応じてポンプ停止や弁の開閉といった操作を遠隔で行えます。これにより、24時間体制で現場に人を配置しなくても、異常があれば通知を受け即座に対応するといった省人化が可能です。上述の半導体工場のケースでも、スマートフォンで処理状況を確認できる遠隔監視を導入し、1日4時間かけていた巡回点検作業を約20分に削減しています。さらにIoTデバイスの活用で、クラウド上に蓄積した運転データをメーカー技術者と共有し、遠隔から助言をもらうようなサービスも登場しています。このように遠隔監視の導入は、運転の安心感を高めるとともにトラブル時の迅速な対応やダウンタイム短縮につながり、結果として信頼性向上とコスト削減に寄与します。

- 予防保全とメンテナンス計画: 水処理プラントを長期に安定稼働させるには、日々の点検と定期的なメンテナンスが不可欠です。運転管理担当者は機器ごとの点検基準に従って、日常点検(音・振動・温度の異常有無、計器指示値のチェックなど)を行い、不具合の兆候を見逃さないようにします。さらにメーカー推奨の頻度で消耗部品を交換したり、年次点検で設備の分解整備を行うといった保全計画を立て、実施します。予防保全の考え方では、故障してから直す事後保全ではなく故障を未然に防ぐことが重視されます。例えばポンプ軸受の劣化を振動センサーで検知し早めに交換する、膜ろ過装置の膜の汚染度(ファウリング度合い)を定期チェックして洗浄スケジュールを管理する、といった取り組みです。これによりプラントのダウンタイム(停止時間)を減らし、常に安定した処理能力を維持できます。また緊急時対応手順書を整備し、万一重大なトラブルが起きた際も被害を最小限に抑え迅速復旧できる体制を作っておくことも運転管理者の重要な役割です。近年は設備の老朽化や人手不足を背景に、専門メーカーに運転管理をアウトソーシングするケースも増えています。その場合でも、データ共有や定期レポートで自社の排水状況を把握し、改善点があれば設備更新の検討など上層部に提案できるような社内体制づくりが望ましいでしょう。排水処理は単にコスト負担ではなく、安定した生産活動・環境保護・企業責任の履行につながる価値創出活動でもあります。適切な運転管理と継続的な改善によって、環境と経済性を両立した持続可能な水処理を実現していきましょう。

アクトのプラント構築実績|設計から運用まで一貫サポートの成功事例

最後に、株式会社アクト(ACT)の技術力と実績についてご紹介します。アクトは徳島県に本社を置く水処理薬剤・装置メーカーで、難処理廃水に挑む独自技術を強みに、設計・施工から運用支援まで一貫したソリューション提供を行っています。看板製品である無機凝集剤「水夢(SUIMU)」はゼオライト(天然鉱物)を主成分とした特許技術で、pH中性域で使用可能なため事前のpH調整が不要という扱いやすさを持ちます。従来の有機高分子凝集剤では処理が難しかった水性塗料廃水や重金属含有廃水にも卓越した効果を発揮し、誰でも簡単に扱えるシンプルな操作性から現場の人手不足対策にも貢献します。水夢で処理したフロック(凝集汚泥)は脱水性が高く、汚泥量を大幅に削減できるため産業廃棄物処理コストを最大70%削減することも可能です。さらに有機ポリマー凝集剤と異なり発がん性リスクのある残留モノマーを含まず、将来的に規制対象となり得る難分解性のポリマーや微量有機物の発生も抑制できるという環境性能も備えています。実際、水夢の高い安全性と処理性能は官公庁からも認められており、2004年に徳島県の橋梁工事に伴う泥水処理で国土交通省から環境配慮型凝集剤として採用され、2015年には福島第一原発事故後の汚染水処理対策で農林水産省から指定を受けるなど、公的機関の大規模プロジェクトにも貢献してきました。これは「水夢」の名のごとく、水環境を守りながら困難な廃水問題を解決するというアクトの技術力が公式に評価された証と言えるでしょう。

また、強アルカリ廃水向け中和剤「融夢(YUMU)」もアクトの独自開発製品です。食品添加物にも使われる安全な有機酸を主成分としながらpH12の廃水を数分で中和できる強酸性を持ち、劇物に該当しないため危険物取扱いの資格が不要という画期的な特長があります。従来、コンクリート工場などのアルカリ排水中和は塩酸や硫酸といった劇物の強酸に頼っていたため、作業者の安全管理に大きな負担がありました。融夢はそれを解決し、資格のない作業員でも扱えて即効性を兼ね備えた中和剤として注目されています。現場からは「劇物を使う不安から解放された」「中和作業の時間が大幅短縮できた」と高く評価されており、土木・建設業界での利用が広がっています。

アクトはこれら独自薬剤の提供に留まらず、小型処理装置「ACT-200」を始めとする機械設備も取り扱っています。廃水処理に関する無料サンプルテストや技術サポートを通じて、顧客ごとに最適な処理フローを提案できるのも強みです。実績は製造業(金属加工工場のめっき排水処理・機械工場の切削油排水処理)、塗料インキ業(水性塗料洗浄排水の凝集処理)、自動車部品製造(研磨廃水や洗浄排水の処理)、土木建設業(トンネル工事泥水・生コン車洗浄水処理)など多岐にわたり、いずれも顧客の課題解決に成果を上げています。以下に、実際の導入事例の一部をご紹介します。

- 水性塗料廃水の処理(外壁パネル製造T社): 建材製造業のT社では、塗装工程で発生する水性塗料の洗浄排水に特殊顔料が含まれ、従来の凝集剤では処理できず全量を産廃委託していました。毎月20トンの廃液処理に年間720万円もの費用がかかり、保管スペースや搬出作業の負担も問題となっていました。そこでアクトは水夢SP-4004V(水性塗料廃水用の無機凝集剤)とACT-200装置の組合せによるソリューションを提案・導入しました。その結果、処理水はすべての項目で排水基準をクリアし、排出していた液体産廃を月1トン以下の固形スラッジにまで削減。年間コストは約720万円から約250万円へと65%削減され、設備投資も1年半で回収できました。さらに処理作業時間は1日3時間から30分に短縮し(約85%削減)、廃液保管スペースも80%以上削減。作業環境の安全性も向上し、本来業務に人手を振り向けられるようになるなど、多面的な効果を上げています。

- 水溶性切削油廃液の処理(鉄鋼加工K社): 金属加工業のK社では、工作機械で使用する水溶性切削油が劣化して頻繁に廃液となり、月15トン・年間600万円もの処理コストが発生していました。悪臭もひどく作業環境に支障が出ていた上、廃液の引取業者から受入制限を受けて保管が長期化する問題も抱えていました。アクトは油分分離に効果の高い凝集剤水夢CO-5022MGとACT-200装置を導入し、社内で液体廃棄物を固形化処理する方式に転換しました。その結果、排出廃液量は月0.8トン程度に激減(95%削減)し、処理コストは年間240万円程度(60%削減)に削減。切削油も長寿命化して新液の補充量が20%減少し、副次効果として加工精度向上も得られました。悪臭は解消し、1日2時間取られていた廃液処理作業も20分程度で済むようになり(85%削減)、専任オペレーター不要で他業務と並行処理可能になりました。現場からは「長年悩まされた問題が一気に解決した」「従業員にも好評で生産性向上にも寄与した」と喜びの声が上がっています。

- 染色排水の処理(タオル製造O社): 繊維製品工場のO社では、タオルの染色工程から出る高濃度の有色排水(染料・助剤を含む)に頭を抱えていました。月25トンもの染色廃水処理に年間約900万円のコストがかかり、色度やCODが高く自社の排水処理設備では基準クリアが難しくなっていました。さらに地元自治体による環境規制の強化も迫っており、対応が急務でした。アクトは試験結果から、染料に対し高い凝集効果を持つ水夢SP-40014MBを選定し導入しました。小型装置と組み合わせた処理も検討しましたが、既存設備を活かす形で薬剤処理と運用サポートによる改善策を実施しています。導入後は、排水の色度が99.5%以上除去され肉眼では無色透明となり、CODも約85%低減して基準を大幅に下回る水質を達成しました。処理コストは年間360万円ほどとなり約60%削減、薬剤使用量も従来より半分に減らすことができました。設備追加が最小限だったため投資回収もわずか10ヶ月程度と短期間で済んでいます。「排水の色が消えたことで環境への不安が解消し、行政指導にも的確に対応できた」とO社から評価を受け、現在も定期訪問による運用フォローアップを継続しています。

上記の他にも、アクトは半導体工場の超純水洗浄排水における高度処理(法規制値の1/10という厳しい自社基準を安定クリアし、貴金属の回収まで実現)や、生コン工場の強アルカリ廃水処理(融夢により劇物酸を使わず安全迅速に中和)など、多くの成功事例を持っています。いずれの案件でも単に製品を販売するだけでなく、事前の廃水テストから試行錯誤を重ねて最適条件を見極め、導入後も現場に寄り添った丁寧なサポートを提供している点が共通しています。こうした姿勢により顧客から厚い信頼を獲得し、リピート発注や紹介案件も増えているとのことです。

まとめ: 水処理プラントの設計・建設・運用は、多くの専門知識と経験を要する複合的なプロセスです。本記事で述べたように、基本構成の理解から個別設計、業界別の対応策、施工上の管理ポイント、運転管理の工夫、そして優れた技術を持つメーカーの活用まで、一連の流れを総合的に把握することが重要です。適切な排水処理は企業のコンプライアンス(法令遵守)であるだけでなく、環境への責任を果たし企業価値を高めることにもつながります。株式会社アクトは「水処理を通じて夢のある未来へ」という理念のもと、最新の技術と豊富な経験でお客様の排水課題を解決し、環境に優しい持続可能な社会に貢献しています。工場・事業所の排水でお困りの際は、ぜひ専門家の知見を活用して、安全・確実かつコスト効率の高いソリューションを検討してみてください。水処理プラントの総合システム構築により、環境保全と事業発展を両立させる未来を一緒に実現していきましょう。

_PFAS-300x225.jpg)